Las medidas preventivas ayudan a evitar el desperdicio de alimentos y garantizan más seguridad para los consumidores, ya que antes que el alimento llegue al plato de los consumidores, se llevan a cabo varios procesos, desde la producción hasta la preparación.

Es precisamente en este escenario que la industria alimentaria requiere un cuidado aún mayor: exigir calidad total y no tolerar desperdicios o fallas.

Con eso en mente, hemos preparado este contenido, donde mostraremos cómo es posible garantizar la calidad de estos productos en la industria alimentaria. ¡Léelo ya!

¿Qué importancia tiene el control de calidad en la industria alimentaria?

El control de calidad en la industria alimentaria es un método adoptado para medir la calidad de los servicios y productos ofrecidos, asegurándose de que cumplan con las especificaciones técnicas en todos los procesos de producción.

Ya que cada fase del proceso de calidad de los alimentos necesita atender y velar por la salud del consumidor, evitando que contraiga alguna enfermedad.

Entre los requisitos se encuentran descripciones detalladas de las características de los alimentos, tales como: sabor, color, valores calóricos y sustancias orgánicas o artificiales que se incorporaron a los alimentos durante algunas etapas del proceso de producción.

Por lo tanto, es fundamental que este control siga todas las leyes y normas que regulan la industria alimentaria determinada por INVIMA (Instituto Nacional de Vigilancia de Medicamentos y Alimentos – Invima)

Industria alimentaria: ¿cómo realizar el control de calidad?

Cada segmento de la industria alimentaria debe adoptar protocolos específicos en cuanto al control de calidad, basados en las exigencias de INVIMA (Instituto Nacional de Vigilancia de Medicamentos y Alimentos – Invima), sin embargo, algunas premisas básicas se aplican a todos los tipos de alimentos. Entre ellos:

Higiene y organización del lugar

Puede parecer una medida sencilla, pero mantener la higiene del lugar donde se almacenan los productos y también vigilar los hábitos de higiene de los profesionales que manipulan los alimentos es de suma importancia para garantizar la calidad de los mismos.

Otro punto que puede ayudar mucho en este sentido es adoptar la cultura de la organización, separando artículos por fecha de producción y caducidad, monitoreando la temperatura y humedad de cada ambiente.

Estandarización de procesos y seguimiento

La realización de procesos de forma estandarizada y el seguimiento de la eficacia de estos trabajos es otra medida que ayuda a reducir el riesgo de contaminación de los alimentos.

Con la estandarización de procesos minimiza las variaciones de calidad en la producción, ya que toda la información está disponible, independientemente de quién realice los procedimientos, no habrá pérdida de calidad.

Ahora bien, con la estandarización es posible mantener el control de la producción, desde la materia prima hasta su empaque, manteniendo la calidad y asegurando la efectividad en el resultado final.

Pero para que esto suceda, es fundamental invertir en la formación y cualificación del equipo humano, ya que gran parte de los procesos en la industria alimentaria dependen del factor humano.

Asociado a este trabajo, se incluye el seguimiento, que consiste en el seguimiento de indicadores y resultados que indican la eficacia del trabajo, que se puede realizar a través de pruebas de muestreo, que permiten una evaluación más precisa de sí los productos producidos y almacenados son aptos para consumo humano.

Uso de tecnologías

La tecnología es un gran aliado de la industria alimentaria y no invertir en ella en la optimización de procesos es sinónimo de retrocesos y pérdidas.

Medidas como el control de humedad y la temperatura, por ejemplo, se pueden realizar mediante sistemas que realizan esta función de forma automática.

Al adoptar tales medidas, la empresa puede incluso obtener una certificación que acredite la eficiencia de los procesos de gestión para el manejo de alimentos y la estructura física que garantiza el control de calidad.

Esto ayuda a posicionar la marca en el mercado y contribuye a aumentar la confianza de los consumidores en los productos.

Medidas preventivas: control de humedad y la temperatura

En un cobertizo refrigerado, en un mercado o incluso en el almacenamiento de semillas, la temperatura y las condiciones provocadas por ella (humedad, enfriamiento, etc.) pueden causar varios problemas y factores de riesgo.

Ante esto, es sumamente importante que se tomen medidas preventivas para evitar consecuencias muy graves, como la obtención de un sistema automatizado.

Los sistemas automatizados, como el control de humedad y la temperatura, traen numerosos beneficios en el control de calidad, asegurando la seguridad alimentaria para los consumidores e incluso evitando el desperdicio de alimentos que tendrían que ser desechados por no presentar las condiciones adecuadas para el consumo, generando pérdidas económicas.

Principales problemas causados por humedad en la Industria Alimentaria

Los principales problemas causados por humedad en los ambientes de producción, procesamiento y almacenamiento de alimentos son:

- Aparición de hongos y moho.

- Aceleración del proceso de germinación (en el caso de semillas).

- Problemas estructurales y operativos en los equipos de refrigeración y almacenamiento, que a su vez afectan la calidad de los alimentos y la seguridad en el trabajo.

- Alteración en la calidad de los alimentos como agrietamiento y pérdida de nutrientes.

Algunos alimentos como el chocolate, debido a su gran sensibilidad a la humedad y la temperatura, pueden presentar efectos indeseables como el sugar bloom y el fat bloom (más sobre esto aquí).

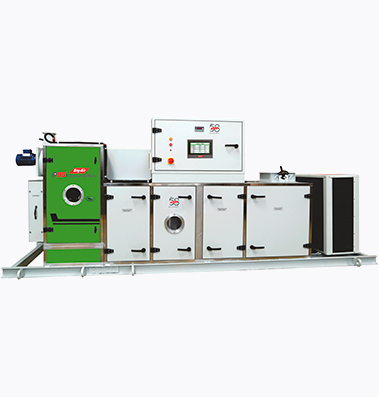

Por ello, la forma más eficaz de solucionar el problema de humedad y así evitar daños a la empresa es la instalación de un sistema de deshumidificación industrial, como la línea FFB de Bry-Air

Esta línea de deshumidificadores cuenta con modelos que atienden espacios de diferentes tamaños y opera en el procesamiento del aire, eliminando la humedad que puede representar riesgos para la calidad de los alimentos.

¿Cómo puede ayudar Bry-Air a la industria alimentaria con el control de humedad?

Bry-Air es líder mundial en el control de humedad desde hace casi 60 años y tiene en su portafolio de productos la solución ideal para los problemas de humedad y deshumidificación de ambientes en la industria alimenticia.

Si enfrenta problemas con el control de humedad, haga clic aquí y contacte a uno de nuestros consultores para que podamos ayudarle a identificar el equipo ideal para su negocio.