A umidade é um inimigo persistente e insidioso no mundo da injeção de plásticos. Para os profissionais desse setor, é uma fonte constante de preocupação, já que está intrinsecamente ligada a uma série de defeitos que podem surgir durante o processo de produção de peças plásticas injetadas. Embora muitas vezes o polímero utilizado seja o primeiro a ser culpado quando defeitos aparecem, é crucial entender que o maquinário, o molde e até mesmo a matéria-prima desempenham papéis críticos, e a umidade pode impactar todos esses elementos.

Problemas mais comuns na injeção de plástico

Vamos explorar mais detalhadamente alguns dos problemas mais comuns que surgem devido à umidade durante o processo de injeção de plásticos e discutir estratégias para mitigar esses problemas.

Bolhas de Ar: Quando a umidade está presente no ambiente ou na matéria-prima durante o processo de injeção, ela pode se transformar em bolhas de ar dentro das peças moldadas. Essas bolhas comprometem a integridade estrutural das peças, tornando-as mais frágeis e menos resistentes. Vários fatores podem contribuir para a formação de bolhas de ar, incluindo resfriamento inadequado da peça, velocidade excessiva da rosca de injeção e até mesmo interferência do operador. Para evitar esse problema, é crucial controlar a umidade no ambiente de produção e garantir que a matéria-prima esteja completamente seca antes do processo de injeção.

Manchas Escuras: A umidade também pode contaminar o material plástico durante o processo de injeção, resultando em manchas escuras nas peças moldadas. Essas manchas podem ser esteticamente desagradáveis e comprometer a qualidade visual das peças. Para evitar esse problema, é importante manter o maquinário limpo e realizar manutenção regular para evitar acúmulo de umidade e resíduos nos equipamentos.

Não Homogeneidade da Cor: A umidade pode interferir na dispersão adequada do pigmento utilizado para colorir as peças plásticas. Isso pode resultar em uma coloração inconsistente nas peças moldadas, o que pode afetar negativamente sua estética e qualidade. Para minimizar esse problema, é essencial garantir que o material esteja completamente seco antes do processo de injeção e que os pigmentos sejam misturados de forma adequada e homogênea.

Deformação: A umidade presente no ambiente durante o processo de resfriamento das peças pode causar deformações, tornando as peças empenadas ou distorcidas. Isso pode comprometer não apenas a estética das peças, mas também sua funcionalidade e desempenho. Controlar adequadamente a temperatura e umidade do ambiente de produção é essencial para prevenir esse tipo de defeito.

Fragilidade do Injetado: A umidade presente na matéria-prima pode resultar em peças plásticas mais frágeis e quebradiças. Isso pode ocorrer devido à absorção de umidade pelo material durante o armazenamento ou manuseio inadequado. Armazenar o material em condições adequadas, com baixa umidade e temperatura controlada, é essencial para evitar esse problema e garantir a qualidade das peças produzidas.

Melhorar o Processo de Fábricação

Para minimizar o impacto desses defeitos no processo de fabricação, é essencial investir em técnicas de controle de umidade, como o uso de desumidificadores e o armazenamento adequado da matéria-prima. Além disso, a manutenção regular do maquinário e a padronização dos processos de produção também são fundamentais para garantir a qualidade das peças produzidas e reduzir o desperdício de material.

Padronização dos processos de produção, treinamento adequado dos funcionários e uso de tecnologias avançadas de monitoramento e controle também podem ajudar a minimizar a ocorrência de defeitos relacionados à umidade. Em última análise, abordar efetivamente os desafios apresentados pela umidade no processo de injeção de plásticos requer uma combinação de vigilância, tecnologia e boas práticas de gestão. Ao adotar uma abordagem proativa para o controle da umidade e implementar medidas preventivas adequadas, as empresas podem garantir a produção de peças plásticas de alta qualidade, minimizando custos e maximizando a eficiência do processo de fabricação.

Soluções com Desumidificadores Bry-Air

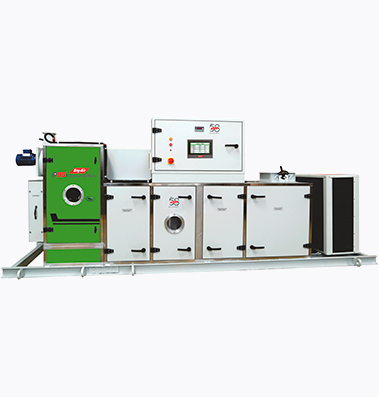

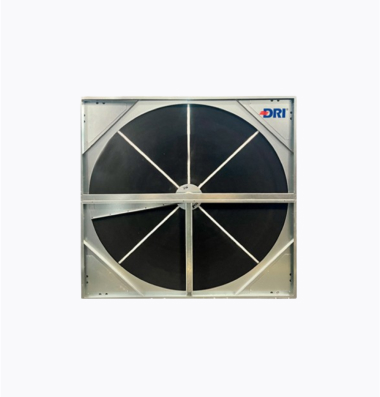

Em meio aos desafios enfrentados na indústria de injeção de plásticos devido à umidade, uma solução eficaz pode ser encontrada é o desumidificador de ar série FFB da Bry-Air. Este equipamento é projetado especificamente para controlar a umidade em ambientes industriais, garantindo condições ideais para o processo de fabricação de peças plásticas injetadas.

Com o desumidificador industrial série FFB, é possível reduzir a umidade no ambiente de produção, minimizando assim os defeitos causados por esse fator. Através da remoção eficiente da umidade do ar, este equipamento ajuda a prevenir a formação de bolhas de ar, manchas escuras, não homogeneidade da cor, deformações e fragilidade nas peças injetadas.

Além disso, a série FFB, traz desumidificadores potentes e compactos, que contribui para a manutenção das condições ideais de armazenamento da matéria-prima, evitando que ela absorva umidade e comprometa a qualidade das peças produzidas. Com sua tecnologia avançada e desempenho confiável, este equipamento se torna uma ferramenta indispensável para garantir a excelência no processo de fabricação de peças plásticas injetadas.

Conclusão

Ao investir no desumidificador série FFB, as empresas podem não apenas reduzir os defeitos relacionados à umidade, mas também aumentar a eficiência do processo de produção, minimizando custos e maximizando a qualidade das peças produzidas. Em um mercado competitivo, onde a qualidade e a precisão são essenciais, contar com essas soluções pode fazer toda a diferença no sucesso de uma empresa na indústria de injeção de plásticos.