Técnica é utilizada para garantir qualidade e agilidade no manuseio de pós e grãos

A tecnologia tem sido grande aliada da indústria alimentícia nas últimas décadas. Equipamentos e técnicas inovadoras permitem que a colheita, o processamento industrial e até o armazenamento de diferentes tipos de produtos sejam realizados com mais agilidade e, principalmente, visando à qualidade e garantia de um alimento apto para o consumo.

Nesse sentido, uma técnica que vem sendo muito utilizada e que está trazendo resultados satisfatórios é o transporte pneumático. Em geral, esse sistema pode ser adotado para todo tipo de produto sólido, contudo, a indústria de pós e grãos é a que mais se beneficia desse recurso. Entenda melhor como ele funciona.

O que é o transporte pneumático de alimentos?

Transporte pneumático é uma técnica utilizada para movimentação de materiais sólidos (como, por exemplo, amidos, farináceos, açúcar e outros tipos de pós, além de grãos e sementes) por meio da pressão do ar ou gás em sistemas fechados.

Na indústria alimentícia, para que isso ocorra, são construídas tubulações metálicas que percorrem a planta industrial estrategicamente para levar o produto de uma ponta a outra, até chegar no armazenamento.

Na prática, são instalados sistemas de ar em uma das extremidades da tubulação que farão a pressão necessária para movimentação dos sólidos. Para isso, é necessário controlar três elementos: quantidade, velocidade e pressão do ar.

Conforme a densidade do material sólido transportado, o ar será liberado em maior ou menor quantidade, de forma mais rápida ou mais lenta e ainda com pressão mais alta ou mais baixa.

Para calcular essa regulagem do ar e da pressão, são considerados alguns fatores, como: granulometria, homogeneidade, fragilidade e abrasividade do alimento.

•Granulometria: nada mais é que a medição do peso e tamanho do grão ou do pó que está sendo transportado.

•Homogeneidade: da mesma forma, também será avaliado se os grãos são homogêneos em relação ao peso e tamanho.

•Fragilidade: especialmente para o caso dos grãos, o cálculo de fragilidade avalia se ele é suscetível ao esfarelamento quando receber a pressão do ar para o transporte nos tubos.

•Abrasividade: por fim, também é necessário avaliar se o grão em movimento (o sólido ganha peso quando está em movimento) poderá danificar a estrutura da tubulação.

Tipos de transporte pneumático de alimentos

Existem duas formas de realizar o transporte pneumático na indústria alimentícia, sendo elas a fase densa e a fase diluída. Em resumo, é possível destacar que a principal diferença entre elas está na velocidade mais baixa ou rápida e em uma maior ou menor pressão para movimentar o alimento.

Fase Densa: nessa fase, predomina o uso de baixa velocidade e alta pressão, pois os produtos têm densidade maior e, por isso, precisam de uma força maior do ar para se movimentarem dentro da tubulação.

É como se fossem liberados pulsos de ar causando o chamado “efeito embolo”, já que os produtos ficam aglomerados e formam uma massa única. É indicado para alimentos com alta fragilidade, pois podem quebrar com facilidade.

Fase Diluída: esse é o método mais comum, no qual se utiliza alta velocidade e baixa pressão. Pode ser utilizado com pressão negativa ou positiva, ou seja, para empurrar ou sugar os alimentos.

Trata-se de um processo contínuo de ar que suspende as partículas sólidas em um canal de alta velocidade, por meio do qual é realizado o transporte. É adequado para pós com pouca abrasividade e fragilidade.

Por que adotar o transporte pneumático na indústria de alimentos?

A tecnologia que permite o transporte pneumático foi desenvolvida a fim de beneficiar a indústria de alimentos, principalmente no quesito tempo. No entanto, o sistema traz outras vantagens para quem a utiliza. São elas:

• Qualidade: evita-se a contaminação do produto por ser um sistema fechado. É mais higiênico;

• Agilidade: dá maior celeridade ao processo se comparado a outros modelos de transporte;

• Custo-benefício: o custo de aquisição e de manutenção desse sistema é inferior ao dos sistemas mecânicos, além de proporcionar mais qualidade;

• Adaptabilidade: o mesmo sistema pode ser utilizado para diferentes tipos de produtos, regulando adequadamente o fluxo de ar para cada um;

• Economia: além do custo do equipamento, evita-se desperdício com o transporte pneumático, pois toda movimentação é realizada em sistema fechado.

A Importância da Desumidificação no Transporte Pneumático

Mesmo apresentando todas essas vantagens, há um cuidado essencial quando se adota o transporte pneumático: o controle da umidade do ar.

A umidade presente no ar, seja dentro do sistema ou fora, pode causar efeitos que colocam em risco a qualidade do produto. Por exemplo, pode ocorrer a germinação de sementes, a condensação, a formação de fungos na superfície das tubulações e a aglomeração de pós em sistemas diluídos, que aumentam a granulação do alimento transportado e prejudica o transporte homogêneo (causando o entupimento).

Quando ocorre qualquer uma dessas situações, por vezes, é necessário parar a produção.

Para entender melhor sobre os efeitos da umidade em alimentos, recomendamos a leitura destes artigos publicados em nosso Blog:

Qual é a influência da umidade durante a germinação de sementes?

Controle de qualidade na indústria alimentícia

Como forma de solucionar esse problema, a maneira mais eficaz é instalar um equipamento de desumidificação do ar, que manterá os níveis de umidade dentro do recomendado para esse tipo de processo e garantirá a qualidade do produto.

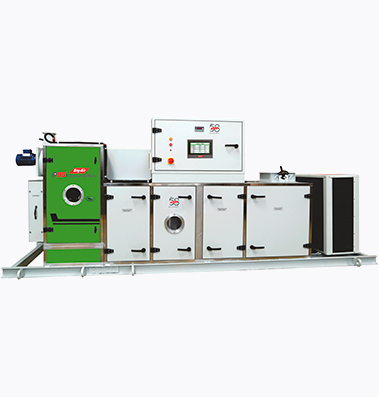

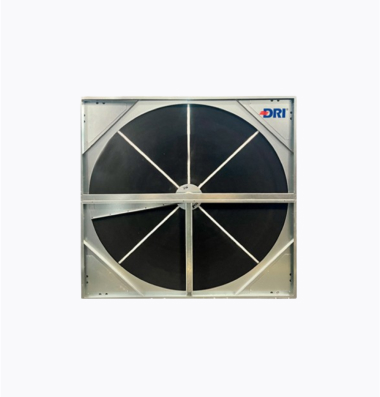

Pensando nisso, nós da Bry-Air Brasil, indústria especializada em soluções industriais para desumidificação, contamos com a série FFB de desumidificadores compactos, com modelos que atendem a plantas industriais de diferentes tamanhos.

Nossa linha de desumidificadores realiza a retirada da umidade do ar por meio dessecante e permite o controle digital do nível de umidade para que o cliente possa regular de acordo com a sua necessidade.

Clique aqui para conhecer melhor a nossa linha de produtos e falar com um de nossos vendedores.

A Bry-Air é líder mundial há mais de 50 anos na produção de equipamentos de desumidificação de ambientes.