Medidas preventivas podem ajudar a aumentar a vida útil desses equipamentos

Um dos pilares da gestão industrial é a implantação de ações que auxiliem no processo de otimização da estrutura física e dos equipamentos, adotando medidas preventivas que ajudam a manter a estrutura em bom estado de conservação e funcionamento.

Afinal, é necessário um alto investimento para aquisição de novos maquinários e esse é um custo que muitos gestores não dispõem no orçamento.

Nesse sentido, é comum que as empresas sigam um rigoroso cronograma de manutenções preventivas e realizem checklists periódicos com o intuito de observar possíveis problemas que possam prejudicar o adequado funcionamento desses equipamentos.

No caso das caldeiras e das turbinas, um item deve ser acrescentado a essas ações preventivas, que é controle de umidade.

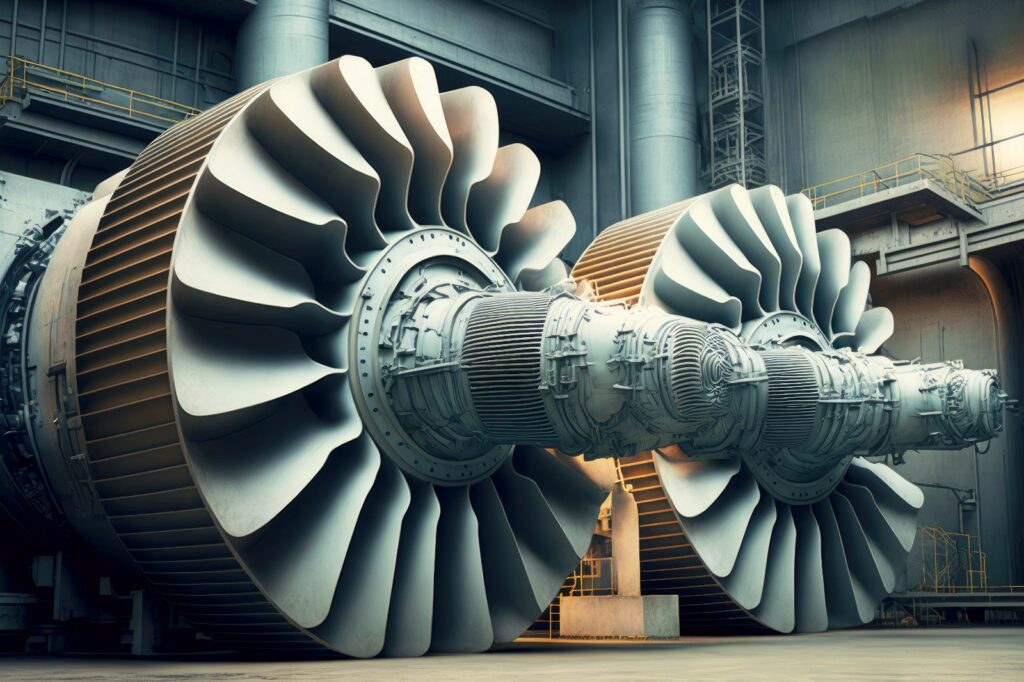

Muito utilizadas na indústria e em usinas (como as termoelétricas e sucroalcooleiras), as caldeiras e turbinas são construídas com metais que requerem certos cuidados a fim de evitar a corrosão de peças e da própria estrutura.

Como o ar possui naturalmente níveis de umidade, variando conforme o clima e a região, é comum que haja umidade na área interna.

Para entender melhor sobre os riscos causados pela umidade nas turbinas e caldeiras, é preciso compreender antes o que é o processo de corrosão e como ele pode comprometer o funcionamento da turbina.

É denominado corrosão o processo de deterioração dos metais que ocorre devido à interação do oxigênio e da água com uma superfície metálica (no caso, a estrutura da turbina ou da caldeira), o que prejudica suas propriedades mecânicas. Essa ação da corrosão recebe o nome de ferrugem.

Um dos períodos mais críticos para o surgimento da ferrugem é a hibernação, quando o equipamento é desligado por um tempo em que não é utilizado.

Nesse momento é que a atenção deve ser redobrada, pois haverá contato da superfície metálica com o ar que está circulando no local, o qual contém alto teor de umidade.

Mesmo que o tempo de hibernação seja curto, o controle de umidade deve ser rigoroso para evitar problemas futuros no funcionamento do equipamento.

No período de desligamento, deve ocorrer o tratamento do ar que circula internamente na turbina, retirando a umidade que afeta principalmente as lâminas.

Caso isso não seja feito, pode ocorrer o rompimento dessas lâminas, provocando danos significativos na operação do equipamento.

Situação semelhante ocorre nas usinas termoelétricas (UTE), onde são utilizadas caldeiras, e a umidade em excesso pode ocasionar a deterioração dos componentes do equipamento.

O mesmo acontece em atividades industriais navais e em plataformas de petróleo offshore, por estarem em ambientes naturalmente úmidos.

O que fazer para controlar a umidade em Caldeiras e Turbinas?

Observando os exemplos acima, ficou evidente que a umidade é um sério problema para caldeiras e turbinas, por isso, controlá-la é sinônimo de economia e preservação do maquinário.

Com o objetivo de atender a essa demanda específica, a Bry-Air oferece soluções avançadas em desumidificadores projetados para o controle de umidade na preservação de ativos industriais.

Introduzindo a nossa linha compacta FFB, desenvolvida especificamente para atender às necessidades da indústria de ativos, fornecemos uma gama de produtos projetados para se adaptar a diferentes ambientes e atender às diversas demandas industriais.

Baixe nosso e-book completo através do link abaixo:

Soluções precisas para controle de umidade em caldeiras e turbinas.