Medidas preventivas ajudam a evitar o desperdício de alimentos e garantir mais segurança aos consumidores, já que até que os alimentos cheguem ao prato dos consumidores são realizados vários processos, desde a produção até o preparo.

E é justamente nesse cenário que a indústria alimentícia requer um cuidado ainda maior: exigindo qualidade total e não tolerando desperdícios nem falhas.

Pensando nisso, preparamos este conteúdo, onde iremos mostrar como é possível garantir a qualidade desses produtos na indústria alimentícia. Confira!

Qual a importância do controle de qualidade na indústria alimentícia ?

O controle de qualidade na indústria alimentícia é um método adotado para mensurar a qualidade dos serviços e produtos oferecidos, certificando-se que eles estejam de acordo com as especificações técnicas em todos os processos produtivos.

Já que, cada fase do processo de qualidade alimentar precisa atender e assegurar a saúde do consumidor, evitando que ele contraia qualquer enfermidade.

Entre as exigências estão descrições detalhadas das características dos alimentos, como gosto, cor, valores calóricos e substâncias orgânicas ou artificiais que foram incorporadas ao alimento durante algumas etapas do processo produtivo.

Por isso, é essencial que esse controle siga todas as leis e normas que regularizam a indústria alimentícia determinadas pela Anvisa (Agência Nacional de Vigilância Sanitária) .

Indústria Alimentícia: como fazer um controle de qualidade?

Cada segmento da indústria alimentícia deve adotar protocolos específicos acerca do controle de qualidade, com base nas exigências da Anvisa (Agência Nacional de Vigilância Sanitária), contudo, algumas premissas básicas valem a todo tipo de alimento. Entre elas:

Higiene e organização do local

Pode parecer uma medida simples, mas manter a higiene do local onde os produtos são armazenados e monitorar também os hábitos de higiene dos profissionais que manipulam os alimentos é extremamente importante para a garantia da qualidade dos alimentos.

Outro ponto que pode ajudar bastante nesse aspecto é adotar a cultura da organização, separando itens por data de produção e validade, monitorando a temperatura e a umidade de cada ambiente.

Padronização de processos e monitoramento

Realizar processos de maneira padronizada e acompanhar a eficácia desse trabalho, é outra medida que ajuda a reduzir riscos de contaminação de alimentos.

Todavia, a padronização dos processos, minimiza as variações de qualidade na produção, já que todas as informações se encontram disponíveis e, independente de quem esteja realizando os procedimentos, não ocorrerá perda de qualidade.

Com a padronização é possível manter o controle de produção, desde a matéria-prima até a sua embalagem, mantendo a qualidade e garantindo a eficácia no resultado final.

Mas para que isso ocorra é fundamental investir em treinamento e capacitação da equipe, visto que grande parte dos processos na indústria alimentícia dependem de fatores humanos.

E associado a esse trabalho é incluído o monitoramento, que consiste no acompanhamento de indicadores e resultados que indicam a efetividade do trabalho, que pode ser realizado por meio de testes por amostragem, os quais permitem avaliar com mais precisão se os produtos produzidos/armazenados estão aptos ao consumo humano.

Uso de tecnologias

A tecnologia é uma grande aliada da indústria alimentícia e não investir nela na otimização de processos é sinônimo de retrocesso e prejuízo.

Medidas como o controle de umidade e de temperatura, por exemplo, podem ser realizadas por meio de sistemas que realizam essa função de forma automatizada.

Ao adotar tais medidas, a empresa pode inclusive obter uma certificação que atesta a eficiência dos processos gerenciais de manipulação dos alimentos e de estrutura física que garantem o controle de qualidade, a Certificação Safe Quality Food (SQF).

O que ajuda a posicionar a marca no mercado e contribui para aumentar a confiança dos consumidores dos produtos.

Medidas Preventivas : controle de umidade e temperatura

Em um galpão frigorífico, em um estoque de mercado ou até mesmo em armazenagem de sementes, a falta de controle das condições de temperatura e umidade podem causar diversos problemas e fatores de risco.

Diante disso, é de extrema importância que sejam tomadas medidas preventivas para evitar consequências muito sérias, como a obtenção de um sistema automatizado.

Os sistemas automatizados, como o de controle de umidade e temperatura, trazem inúmeros benefícios no controle de qualidade garantindo a segurança alimentar dos consumidores e até mesmo evitando o desperdício de alimentos que precisariam ser descartados por não apresentarem condições adequadas ao consumo, gerando assim prejuízo financeiro.

Principais problemas causados pela umidade na Indústria Alimentícia

Os principais problemas causados pela umidade nos ambientes de produção, processamento e armazenamento de alimentos são:

- Surgimento de fungos e mofos;

- Aceleração do processo de germinação (caso de sementes);

- Problemas estruturais e de funcionamento em equipamentos para refrigeração e estocagem, que por sua vez afetam a qualidade do alimento e a segurança do trabalho.

- Alteração na qualidade dos alimentos, como empedramento, rachaduras e perda de nutrientes.

Alguns alimentos como o chocolate devido à grande sensibilidade em relação a umidade e a temperatura podem apresentar efeitos indesejáveis como o sugar bloom e fat bloom ( entenda mais sobre isso aqui);

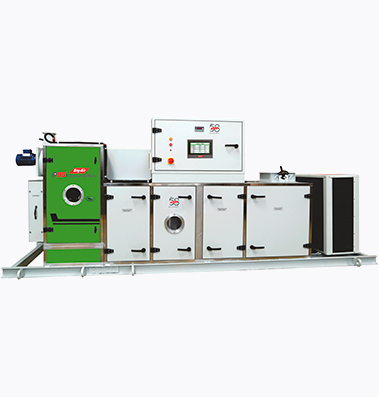

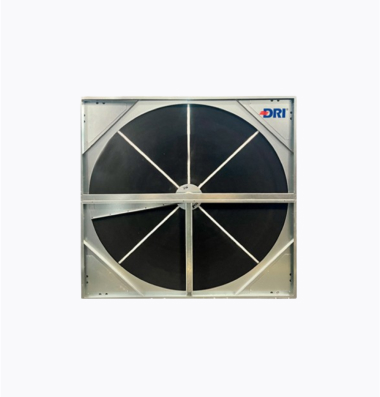

Por isso, a maneira mais efetiva de resolver o problema da umidade e evitando assim prejuízos à empresa é a instalação de um sistema de desumidificação industrial, como o modelo compacto da linha FFB da Bry-Air.

Essa linha de desumidificadores possui modelos que atendem variadas necessidades e atua no tratamento do ar, retirando a umidade que pode trazer riscos para a qualidade do alimento.

Como Bry-Air pode ajudar a indústria alimentícia no controle de umidade?

A Bry-Air é líder mundial em controle de umidade há quase 60 anos e conta em seu portfólio de produtos com a solução ideal para os problemas de umidade e desumidificação de ambientes na indústria alimentícia.

Se você enfrenta problemas com o controle de umidade clique aqui e entre em contato com um de nossos especialistas para que possamos auxiliar na identificação do equipamento ideal para o seu negócio.